by TIMO

2003. 2. 24

내연기관이 처음으로 개발되었던 100여 년 전에는 휘발유값이 매우 저렴했고 공해 문제는 인식조차 되어 있지 않았습니다. 그러다가 1950년대 이후 Motorization 개막과 함께 차량 대수가 급증하면서 자원고갈과 공해 발생이라는 두 가지 문제가 점차 심각한 사회적 이슈로 제기되기 시작하였고 1970년대 이후의 유가 불안정과 맞물려 대체 연료(Alternative Fuel)의 개발이 적극적으로 검토ㆍ추진되기 시작합니다.

1. 알코올 연료

역사적으로는 알코올연료는 내연기관 태동기부터 휘발유와 함께 자동차 연료로 사용되어 왔습니다. 예를 들어, 1877년 니콜라스 오토의 사이클 엔진에서, 그리고 1928년 ~ 31년간 생산된 Ford ‘Model-A’ 같은 고전적인 형태의 Flexible Fuel Vehicle에서, 그리고 북미 농장주들의 작업차들에서 알코올 연료(에탄올)이 사용되었던 것입니다.

이와 같이 자동차 연료로서의 활용 가능성이 충분했던 알코올이 사장되고 현재와 같이 휘발유 편향으로 바뀌어 버린 것은 거대 자본을 가진 정유기업들이 만들어 낸 결과물이라고 할 수 있습니다. 그들은 아마도 조만간에 가시화될 연료전지 차량의 상용화에도 부정적인 영향력을 행사할 것입니다.

알코올 연료의 특징은 몇 가지로 나열할 수 있습니다. 우선, 옥탄값이 높습니다. 이는 고열 이상폭발(Knock)을 쉽게 제어할 수 있음을 의미합니다. 異種 알코올인 에탄올(C2H5OH) 메탄올(CH3OH)은 같은 HC(Hydro-Carbon) 화합물이라는 측면에서는 휘발유와 다를 것이 없지만, 완전연소에 유리한 산소가 포함되어 있다는 점에서 차이가 있습니다.

포함된 산소는 마치 일반 휘발유 엔진에서 공기 흡입량이 많은 것과 같은 Lean Mixture 상태를 만들게 되는데, 이 상태에서는 고압축 상태에서도 서서히 연소가 일어나게 됩니다. 내연기관은 기본적으로 ‘열’을 이용하는 것이 아니라 ‘압축과 팽창’을 이용하는 것이므로 고압축은 고팽창을, 그리고 엔진 출력의 증가(가능성)을 갖고 있다고 하겠습니다.

알코올 연료를 사용한 Drag Racing 차량

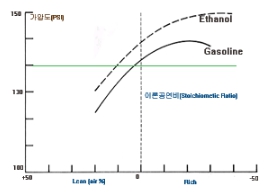

다음의 그래프는 동일한 가압도에서는 에탄올의 산소 원자 때문에 연료와 공기의 배합 비율이 희박한 혼합상태(Lean Mixture = 산소량이 많은 상태)로 이동함을 보여주고 있습니다. 이 때문에 이론공연비는, 가솔린이 14.7:1(공기량 對 연료량)인데 반해 에탄올의 경우는 9:1, 메탄올의 경우는 6.45:1입니다. 이 A/F 비율은 기존 엔진에 알코올연료를 사용해야 한다면 최소한 연료 시스템, 센서 등을 바꿔주어야 함을 암시하고 있습니다.

‘옥탄가(Octane Value)’ : 연료의 Knock 발생을 억제하는 수준을 나타내는 지수로서 Iso-octane과 Hep-tane의 Knock발생을 구간으로 표기하여 지수화한 것입니다. Isooctane은 knock의 발생이 최소화되는 수준으로 옥탄값 100을, Heptane은 Knock이 최대가 되는 수준(옥탄가 0)을 의미합니다. 일반 휘발유의 옥탄값이 87이라면 92%의 아이소옥테인과 8%의 헵테인이 들어 있고 노킹발생 억제능력이 87% 수준이다 라는 식으로 이해할 수 있습니다.

다음으로, 가솔린은 화합물의 덩어리인 원유의 정제 과정에서 납, 황과 같은 불순물을 100% 제거할 수 없다는 한계를 갖고 있는데 반해 알코올은 증류 또는 직접 제조되는 관계로 불필요한 물질의 함유량이 적습니다. 단점으로는 (산소에 의한) 산화부식 특성이 있으므로 자동차에 적용되는 경우는 연료시스템, 연료탱크 등을 스테인리스 재질 또는 폴리머 등 부식에 강한 부품으로 교체ㆍ 설계해야 하고, 현재까지는 생산비용이 휘발유에 비해 큰 편입니다.

자동차용 연료로 거론되는 알코올은 1) 차세대 연료전지 차량의 기본연료(이를 가공해서 수소를 뽑아내고 저장된 수소와 산소를 반응을 시킴)로 활용되는 방안과 2) 직접 ‘세녹스’와 같은 혼합형 또는 대체형 연료로 사용하는 방법으로 상용화 노력들이 진행되고 있으며, 가솔린과 알코올을 적정한 비율(15:85)로 혼합 사용하는 ‘가스올(Gashol = Gasoline + Alcohol)’도 사용되고 있습니다.

2. 바이오-디젤(Bio-Diesel)

디젤유(C14H30)는 휘발유(C9H20)보다 무겁고 휘발성이 상대적으로 작습니다. 그 이유는 탄소와 수소의 수가 많기 때문입니다. 그러나 HC가 더 많은 만큼 총열량은 휘발유보다 높습니다. (가솔린 = 38,684 BTU/L, 디젤유 = 32,895 BTU/L)

‘바이오-디젤’은 유기체를 가공하여 (화석연료 역시 유기체의 탄화물에 불과함) 디젤유를 직접 만들어 낸 것으로 그 재료는 ‘콩과 식물’ 또는 ‘쌀’과 같은 일반 작물(또는 폐오일)입니다. 주로 대규모 재배가 가능한 북미지역에서 대체 연료로서의 가치를 인식, 이미 오래 전 부터 실용화 연구가 진행되어 왔던 것으로 근래에는 상용화를 위한 후발연구가 진행 중입니다.

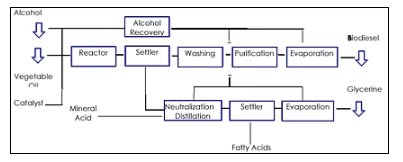

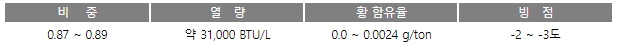

‘바이오-디젤’ 역시 알코올 연료의 경우와 같이 원유를 정제하는 것이 아닌 원재료 변환으로 만들어지므로 불필요한 화합물(황, 납, 기타)이 적은 친환경적인 연료라고 할 수 있습니다. 이 연료는 ‘Trans-Esterification(에스테르화)’과정을 이용하여 만들어지는데 식물성 기름이 촉매인 메틸알콜을 이용하여 油脂(에스테르) 형태로 변환되고 그 유지에서 ‘글리세린’을 제거하면 바이오-디젤(fatty acid alkyl esters)이 남게 되는 공정입니다. 이 가공 디젤유는 엔진 변경 없이 일반 디젤유와 20%:80%의 비율로 혼합ㆍ사용할 수 있습니다. ‘바이오-디젤’의 물리적 특성은 다음과 같고 등급의 분류는 ‘B’와 혼합율을 함께 표기합니다. 예를 들어, ‘B100’은 100% 바이오 디젤을, ‘B20’은 20%가 혼합된 경우를 말합니다.

‘에스테르(Ester)’ : 알코올 또는 페놀이 유기산 또는 무기산과 반응하여 물을 잃고 축합하여 생긴 화합물의 총칭

다음은 국내 메이커의 제품을 가지고 실험한 결과치입니다. 질소화합물을 제외한 오염물질의 배출저감에 효과가 있음을 알 수 있습니다. (2001년 환경부 자료)

3. 개발현황

A. 북 미

2002년 7월까지 미국 농업연구청에서는 약 150만 갤런(550만 리터) 이상의 B20 바이오디젤을 정부연구소 측에 제공하기로 했다는 해외보도는 미국에서 ‘바이오-디젤’이 실생활에서 적극 사용되고 있음을 보여주는 하나의 사례가 됩니다. 물론, 일반 주유소에서도 구입 가능합니다. 캐나다 역시 자국 환경 보호 차원에서 정부와 대학의 협동으로 대량 재배 곡물(옥수수, 보리 등)을 이용한 바이오-디젤의 개발을 서두르고 있는 상황입니다. 1992년에 제정된 ‘대기정화법’과 자동차공해관련 첨단 기준을 제시하고 있는 캘리포니아 주정부의 선도적 활동을 기반으로 1993년에 이미 로스엔젤스시에 10여 개, 조지아주에 17개소의 알코올 연료 주유소가 들어섰습니다. 1999년 클링턴 대통령은 2010년까지 1차 에너지의 10%를 Bio-Mass 에너지로 대체할 계획을 발표하였고 현재 알코올과 가솔린을 혼합한 가스올은 약 20여개 주에 걸쳐 사용되면 점유율은 전체 자동차연료시장의 1%를 차지하고 있다고 합니다.

B. 일본 및 유럽

1980년 통상산업성의 주관으로 저농도 알코올 혼합연료에 대한 실용성 확인 작업이 시작되었습니다. 그 이후 메탄올을 중심으로 JARI(일본자동차연구소), NEDO(신에너지종합개발기구), 운수성 등 정부기관들을 중심으로 활발한 연구가 진행되고 있습니다. 알코올연료는 일반 주유소 300여개에서 판매되고 있습니다. EU는 2010년까지 총 에너지 사용량의 12%를 바이오 에너지로 대체할 계획인 것으로 알려져 있고 자동차 연료의 경우 화석 연료의 5%수준까지 대체하는 것으로 발표를 하였습니다.

C. 국 내

기아, 현대자동차는 1990년대 초반부터 사용차를 기반으로 한 알코올 연료차 개발을 시작하였습니다. 그러나 내부식성 방안 등 기술적인 문제 외에 저렴한 알코올 제조 및 입수 여건이 마련되지 못한 관계로 단순한 실험 수준에 머물고 말았습니다. 바이오 디젤의 경우는 산업자원부 주관으로 2002년 부터 2004년까지 청소차 1600여 대를 대상으로 실험을 진행 중에 있으며 그 결과를 기초로 주유소 판매여부를 결정할 것으로 알려져 있습니다.

[ 기타 세부적인 현황 ]

4. 계속되는 문제점들

2002년 12월 서울경제는 ‘신한에너지’에서 연간생산 10만 톤급 바이오-디젤 공장을 준공하고 본격적으로 생산에 들어간다고 보도하고 있습니다. 동시에 부산물인 1만톤 정도의 고순도 글리세린도 함께 생산될 것이라고 합니다. 바이오 디젤은 ‘신양현미유(전북 소재)’에서도 생산이 되고 있으며, 모두 국립환경연구원에서 ‘연료첨가제’로 승인이 나있는 상태입니다. 2001년 기준 생산 단가는 일반 디젤유와 엇비슷한 수준이며, 정부가 그 필요성을 인식하고 있음에도 분석 업무, 판매 기준, 세금 등 적극적인 제도 마련이 아직까지는 불충분한 상태입니다.

A. 휘발유 대 세녹스의 가격구조

휘발유와 세녹스의 가격 구조는 다음과 같습니다. 다들 아는 바이겠지만, 일반 휘발유의 최종 소비자 가격은 매출원가 약 250% 정도입니다. ‘세녹스’의 경우는 초기 판매망 확보와 초기 생산에 소요되는 일정한 금액의 원가인상 요인이 있을 것입니다.

통계청 자료에 의하며 2001년 우리나라 휘발유 생산량은 76,507 천BBL이고 62,707 천BBL이 소비되었습니다. 동 년도 모 정유사의 당기순이익은 1,870억원으로서 실로 어마어마한 금액이 세금 외에 제조업체들의 이익으로 돌아갔을 것입니다.

자원 빈국으로써 무분별한 연료 사용을 억제하려는 정책적 의도와 세금 징수를 통한 국가재원 확보라는 두 가지를 측면에서 고민을 할 산업자원부의 입장을 모르는 바는 아닙니다만, 외국의 경우에는 개발된 대체 연료의 사용에 세제상 혜택을 주는 경우가 있다는 점을 생각할 때 좀 더 적극적인 대체 연료 개발(장려) 정책을 펴지 못하고 있는 것이 안타까울 뿐입니다. 어느 경우이건 대체 연료의 개발은 꼭 官의 주도로 이루어져야만 하는 것은 아니라고 한다면, 민간부문 개발자에게 적당한 보상이 주어지는 것은 너무도 당연한 것일 수 있습니다.

무엇보다 중요한 것은, 국세심판원에서 결정이 내려질 세녹스관련 법정 공방의 결과에 상관없이, 이러한 곤혹스런 상황들이 어디선가 대체연료 개발에 몰두하고 있을 사람들 또는 규모가 작은 제조업체들의 의지를 꺽어 놓는 전례가 될 수 있다는 가능성의 문제입니다. 이런 식으로 계속 진행이 된다면 1년, 2년 또는 10년 후 전혀 다른 대체연료가 개발되었을 때에도 여전히 세금부과, 배합율, 법 조항 적용을 가지고 갑론을박을 벌이게 되고 그 결과 점차 해외의 대체연료 개발추세에 뒤쳐질 것이 분명합니다.

시장 점유율이 극히 미미한 대체연료 개발업체를 상대로 정부, 정유사, 주유소협회가 너무 무리한 수를 두고 있는 장면은 마치 ‘부시정부’ 와 ‘이라크’의 적대적 대립관계를 연상하게 만듭니다.

References

(1) Cenox Site

(2) LP-Power Site

(3) 미운수성 연구논문

(4) Green-Trust.org

(5) Bio-Diesel.org, 생산방법

(6) Biodiesel General Information

(7) 기타 통계청자료, 금융감독원 공시관리시스템 등

![]()

![[Wayback Machine] 전자 DIY : 오토 도어-락 만들기](http://www.audiopub.co.kr/wp-content/uploads/2024/02/T_intro-image-wayback-machine-510x369.jpg)